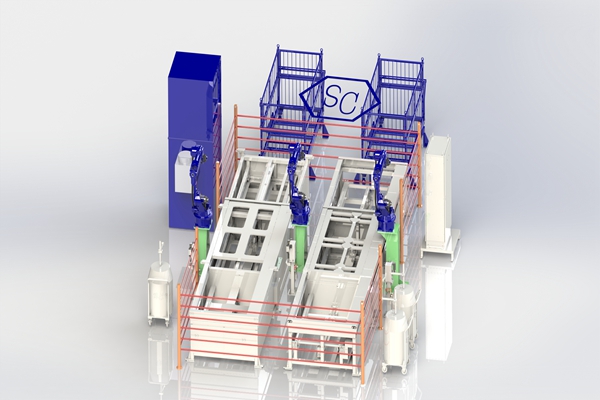

智能焊接机器人技术革新,引入了全面的智能化生产体系,涵盖智能料库、机器人自动上下料系统、智能分拣技术、以及高精度折弯与冲压设备。通过集成先进的管控软件,系统能够智能解析设计图纸,自动配套生产需求,并向各作业单元智能下发订单,显著减少了人工干预,实现了产线的高效运作。这一流程确保了生产出的产品达到高标准、高精度和高可靠性,同时大幅缩短了交付周期。

ERP与MES系统的深度融合,进一步强化了立体料库作为生产流程中关键枢纽的作用。它们协同工作,实现了物料的自动上下架、工件的智能分拣,以及通过机械手进行的精确折弯和快速焊接,轻松应对多品种小批量的柔性加工需求。这一智能化升级,使得钣金加工过程更加精准高效,即便是复杂结构件也能实现一次成型,极大地降低了人工成本与材料损耗。总之,这一合作不仅提升了生产效率,更确保了产品质量的卓越,为钣金加工行业树立了新的标杆。

客户的智能料库区域走进这座现代化工厂,首先映入眼帘的是高度自动化的生产线。特别值得一提的是喷涂产线,它引入了尖端的陶化工艺技术,专为尺寸在2.2x1.2x1米范围内的高精度工件设计,集高效性、环保性和安全性于一体,彰显技术卓越。此喷涂产线总长延伸至420米,能够处理直径达2.2米的工件,输送速度灵活可调,介于2至8米之间。生产线遵循国际最前沿的技术标准和环保理念,确保每一步工艺都达到最高标准。整个喷涂流程高度自动化,仅在上下料环节需少量人工介入,其余步骤均由智能系统自动完成,实现了生产效率和精准度的双重飞跃。

钣金工厂将依托先进的数字化技术和智能化的生产流程,引领钣金加工行业向更高效、更智能、更可持续的方向发展,为浪潮智能终端产业基地的产能提升与产业升级注入强劲动力。未来,双方将继续深化合作,共同探索智能制造的深度与广度,不断提升服务水平和客户满意度。