在现代制造业中,

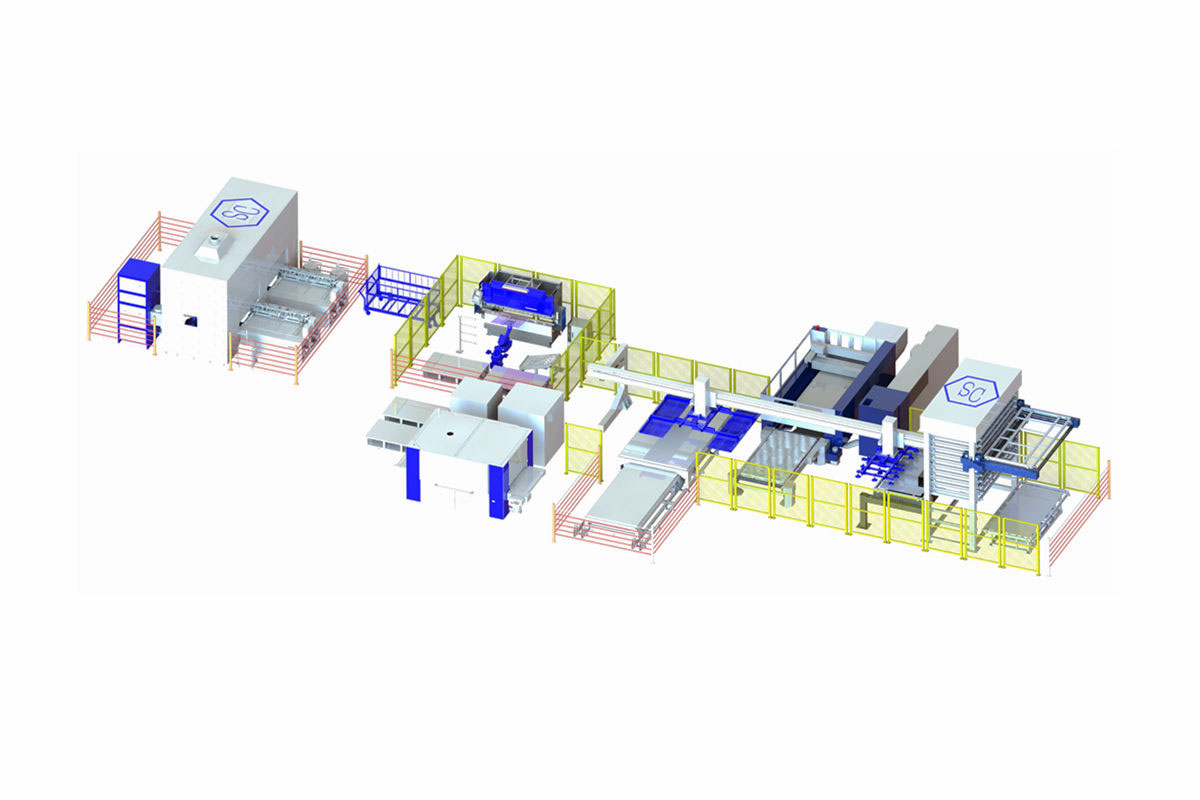

折弯自动化加工系统通过高效的流程设计大幅提升了生产效率。

一、折弯自动连续加工流程:高效循环的批量化生产

该流程以连续化、无人值守为核心目标,适用于大批量板料加工场景,其具体步骤如下:

-

启动加工按钮:操作人员确认设备就绪后,触发加工指令。

-

系统检测板料:通过传感器检测板料是否已正确放置于加工区域。

-

全自动加工启动:进入加工模式,机器人及设备按预设程序协同作业。

-

异常报警机制:若加工过程中出现板料耗尽或成品码垛已满,系统将通过指示灯与蜂鸣器发出警报,提示人工干预。

-

人工干预与恢复:

-

补充待加工板料或清空成品区;

-

再次按下启动按钮,系统重新进入循环加工状态。

流程特点:

-

高度依赖自动化设备,可实现24小时连续生产;

-

报警机制确保生产中断时快速响应;

-

适用于标准化程度高、批量大的产品加工。

二、单件加工流程:精细化控制的单元化操作

该流程针对单件产品的精密加工需求,强调工序间的精准衔接,具体步骤为:

-

准备工作:确保待加工板料与成品摆放台就位,启动系统。

-

机器人抓料:机器人从上料系统抓取板料。

-

对中定位:将板料放置于对中系统,完成位置校准。

折弯与跟随加工:

-

机器人将板料送至折弯机,执行首次折弯;

-

通过翻面系统调整板料方向,进行二次折弯,确保双面加工精度。

-

成品下料:机器人将完成品放置于下料系统,完成单件加工循环。

流程特点:

-

工序复杂但高度可控,适用于定制化或高精度产品;

-

折弯机器人全程参与,减少人为误差;

-

翻面系统与多工序协同,保障加工质量一致性。

三、流程对比与应用场景

自动连续加工:

优势:效率高、人工干预少,适合标准化大批量生产(如金属钣金件、建材等)。

局限性:依赖稳定的物料供应,灵活性较低。

单件加工:

优势:灵活适应复杂工艺,满足小批量定制需求(如精密零件、实验性产品)。

局限性:单件周期长,设备利用率相对较低。

折弯自动化加工流程的设计需紧密结合生产需求。自动连续加工与单件加工代表了制造业中“规模化”与“精细化”的两极,企业可根据产品特性、订单规模及工艺复杂度灵活选择。随着智能技术的发展,两种流程的融合,如柔性生产线将成为未来趋势,进一步推动制造业的智能化升级。