汽车钣金制造自动化通过机器人焊接、

数控折弯机、激光切割、自动化冲压、自动化质量检测和材料搬运自动化等技术,提高生产效率和产品质量。

机器人焊接和激光切割提高了加工精度和速度,数控折弯机和冲压自动化实现了高效生产,自动化质量检测确保产品合格,材料搬运自动化优化了物料流动。

虽然自动化系统初始投资高且需要专业维护,但其优点显著:提高生产效率、减少人为错误、提升产品质量和降低生产成本。随着技术进步,自动化将在汽车制造业中发挥越来越重要的作用。

什么是汽车钣金自动化设备?

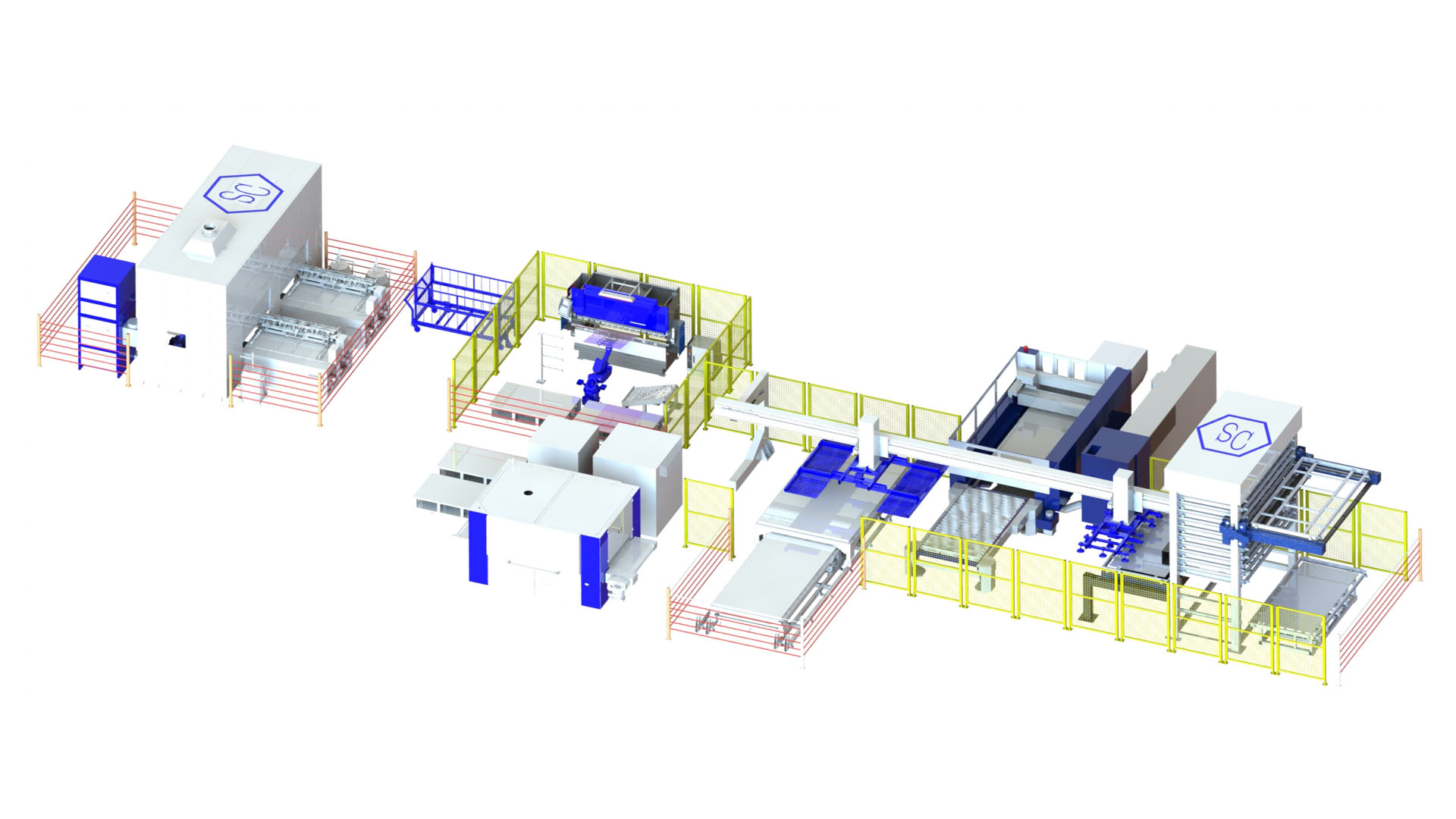

汽车钣金自动化设备是指专门用于汽车车身钣金件生产的智能化装备系统,主要包括自动化冲压生产线、机器人焊接工作站、激光切割系统和柔性折弯中心等。这些设备通过集成先进的传感器、控制系统和人工智能算法,实现了汽车钣金件的高精度、高效率加工,彻底改变了传统依赖人工操作的钣金加工模式。

1.提升生产效率与产能

汽车钣金自动化设备能够实现24小时连续生产,大幅缩短生产周期。以汽车门板自动化生产线为例,每分钟可完成15-20个零件的加工,比传统生产方式效率提高300%以上。

2.保证产品质量一致性

通过高精度伺服控制系统和机器视觉定位技术,汽车钣金自动化设备可将加工误差控制在0.1mm以内,有效消除了人为因素导致的质量波动,显著降低不良品率。

3.降低生产成本

虽然汽车钣金自动化设备前期投入较大,但长期来看可节省大量人工成本,减少材料浪费,提高设备利用率,通常可在2-3年内收回投资成本。

4.增强生产柔性

现代汽车钣金自动化设备具备快速换模功能,同一生产线可在15分钟内完成不同车型零件的转换生产,完美适应汽车行业多品种、小批量的生产趋势。

机器人焊接系统

采用六轴工业机器人配合先进焊枪,可完成点焊、弧焊、激光焊等多种焊接工艺,广泛应用于汽车车身总成焊接生产线。

激光加工设备

包括激光切割机、激光焊接机和激光清洗机,特别适用于高强度钢板和铝合金材料的精密加工,满足汽车轻量化制造需求。

自动化冲压线

由多台压力机、送料装置和传送机器人组成,主要用于汽车覆盖件的大批量生产,如车门、引擎盖和行李箱盖等。

柔性制造单元(FMC)

集成多种加工功能的复合型设备,可完成钣金件的切割、冲孔、折弯等多道工序,非常适合中小批量、多品种的生产模式。

汽车钣金自动化设备是汽车制造业转型升级的关键装备,不仅能显著提升生产效率和产品质量,还能帮助企业应对劳动力成本上升和技术人才短缺的挑战。对于计划投资自动化设备的汽车制造企业,建议尽早规划,选择技术先进、服务可靠的设备供应商,以确保在激烈的市场竞争中保持领先地位。