竞争日益激烈的制造业格局中,钣金加工作为基础且关键的环节,其效率与智能化水平直接决定了企业的核心竞争力。传统的手工或半自动物料管理方式——如平面堆放、人工寻料、行车吊运——已成为制约企业发展的瓶颈,导致空间浪费、效率低下、错误频发和安全隐患。在此背景下,钣金自动立体料库应运而生,它不仅是仓储设备的升级,更是企业迈向智能化、数字化生产的战略性革命。

一、空间利用的革命性突破:向“高度”要空间

传统钣金仓库占地面积大,物料堆放高度有限,空间利用率普遍低于40%。钣金自动立体料库的核心优势之一就是实现了空间利用的极致化。

-

立体化存储:通过高层货架系统,存储高度可达20米甚至更高,将平面仓储转化为立体空间,空间利用率提升至80%以上。这对于地价高昂的工业区而言,意味着巨大的成本节约。企业相当于用同样的占地面积,获得了数倍的仓储能力。

-

密集存储模式:先进的料库可采用双深位、移动式货架等密集存储技术,进一步减少通道占用,最大化存储密度。

这种“向天借地”的能力,是钣金自动立体料库最直观、最基础的先进性体现,为企业的高速扩张提供了坚实的物理空间基础。

二、管理模式的智能化跃迁:从“人找料”到“料找人”

如果说空间利用是“骨架”,那么智能化管理就是钣金自动立体料库的“灵魂”。它彻底颠覆了传统的物料管理模式。

-

信息化与可视化:通过WMS(仓库管理系统)和WCS(仓库控制系统),每一张板材的规格、材质、厚度、库存位置、库存时长等信息都被精准记录。管理人员通过电脑或移动终端即可实现库存的实时可视化监控,一键查询,一目了然。

-

精准溯源与先进先出:系统强制遵循“先进先出”(FIFO)或按需出库的原则,有效避免板材因长期积压造成的锈蚀、变形等损耗,确保产品质量的稳定性。同时,完整的物料流通过程记录,实现了全生命周期的精准溯源。

-

无缝对接上层系统:优秀的钣金自动立体料库能够与企业的ERP(企业资源计划)、MES(制造执行系统)无缝集成,接收生产订单后,可自动规划最优的出入库策略,实现从订单到配送的全程自动化,是构建“黑灯工厂”的关键一环。

三、生产效能的极致化提升:7x24小时不间断作业

在效率就是生命的现代制造业,钣金自动立体料库带来的效能提升是惊人的。

-

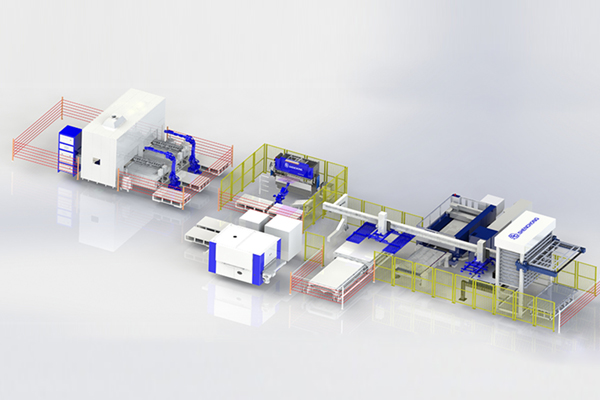

高速精准的自动化存取:堆垛机、穿梭车(RGV)或机器人等自动化设备,取代了人工操作,实现每秒数米的高速、毫米级精度的存取作业。出入库效率相比人工作业提升数倍,且不受人为情绪、疲劳等因素影响。

-

无人化与连续性:系统支持7x24小时不间断运行,尤其在夜间,可以实现“熄灯作业”,自动为第二天的生产备料,极大延长了有效生产时间,缩短了订单交付周期。

-

减少等待浪费:与下料中心(如激光切割机、冲床)直接对接,实现自动上料、下料。将操作工从繁重、重复的体力劳动中解放出来,专注于价值更高的设备监控、质量检验等工作,优化了人力资源配置。

四、成本控制与安全性的全面优化

钣金自动立体料库的先进性最终体现在为企业带来的实实在在的经济效益和安全保障上。

降低综合成本:

-

人力成本:大幅减少库管员、叉车司机等岗位需求。

-

管理成本:减少库存积压,提高资金周转率;降低因板材错误、遗失导致的损失。

-

损耗成本:避免人工搬运造成的板材划伤、折弯,保证物料完好性。

大幅提升安全性:

-

将人员与重型设备、重型物料在空间上隔离,彻底杜绝了搬运过程中可能出现的挤压、坠落等安全事故。

-

系统具备多重安全防护机制(如防撞、限位、急停),运行安全可靠。

综上所述,

钣金自动立体料库的先进性是全方位的。它不仅仅是存储工具的升级,更是推动钣金企业实现精益生产、数字化管理、智能化制造的核心引擎。在“中国制造2025”和工业4.0的大潮下,投资建设自动立体料库,已不再是大型企业的专利,更是广大寻求突破与发展的钣金企业必须认真思考的战略议题。它是对未来竞争力的投资,是企业在激烈市场中脱颖而出、行稳致远的“智能基石”,拥抱这一变革,就是拥抱钣金加工的未来。