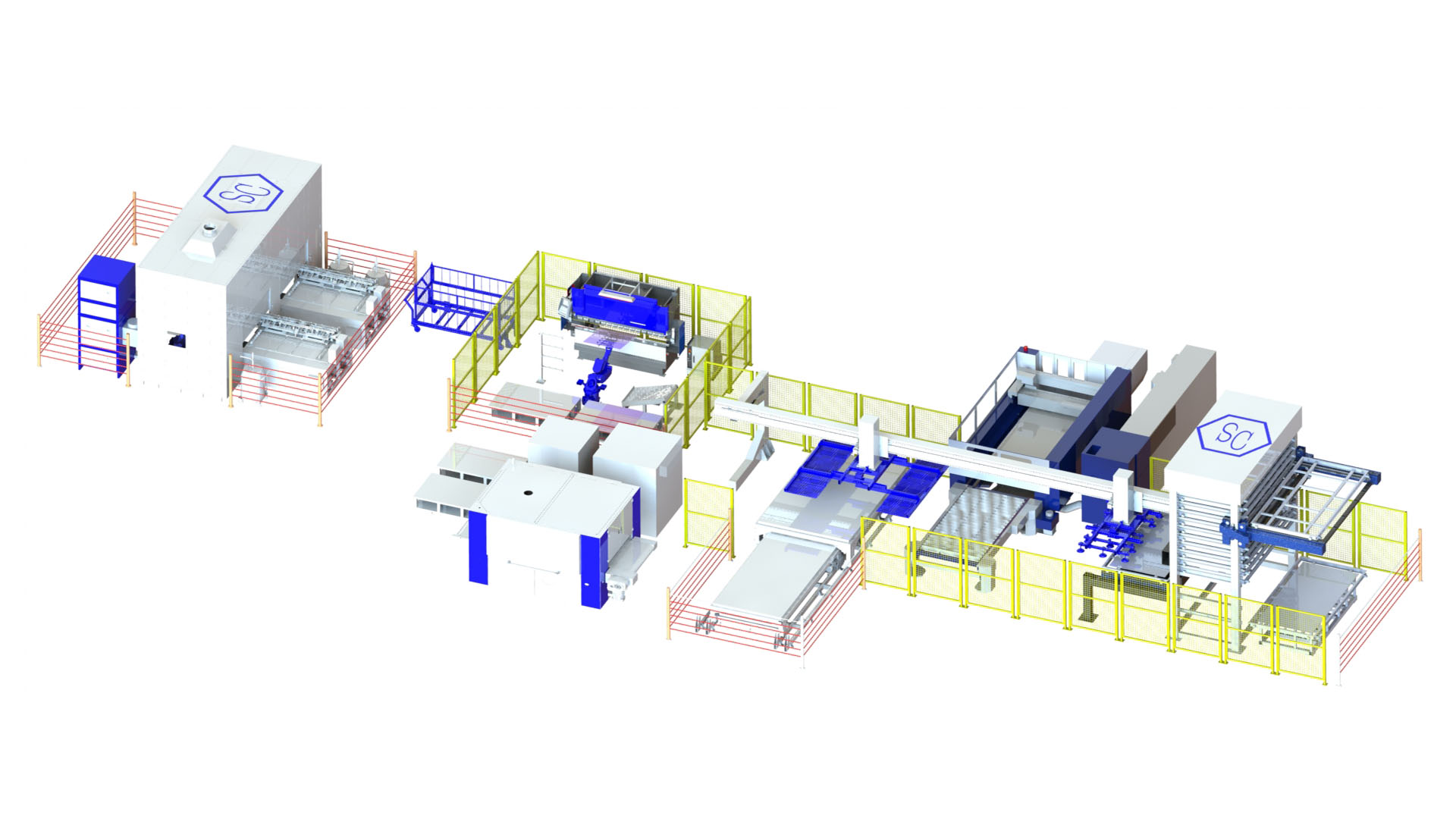

钣金自动化生产线压缩机外壳

冲压自动化规划方案需结合产品特性、生产效率、质量稳定性及成本控制等多维度需求,构建高效、柔性、可靠的自动化生产体系。

一、需求分析

压缩机外壳通常为薄壁金属件(材料多为冷轧钢板、镀锌板或铝合金,厚度0.8-3.0mm),具有结构复杂(含拉伸、翻边、冲孔等特征)、尺寸精度要求高(如安装孔位公差±0.1mm)、表面质量敏感(无划痕、压痕)等特点。其自动化需求主要包括:

效率:匹配大规模生产(如日产5000-20000件),单工序节拍≤10秒;-柔性:支持多型号快速换型(换模时间≤15分钟);-质量:一次合格率≥98%,尺寸一致性高;-成本:降低人工占比(单线操作≤3人),减少材料浪费;-安全:符合ISO13849-1安全标准,避免人员伤害。

二、工艺规划

根据压缩机外壳的结构特征(如曲面拉伸、侧孔冲裁、翻边成型),冲压工艺需遵循“工序集中、流程短捷”原则,典型工艺路线如下:

1.预处理:卷料/板料自动拆垛→清洗涂油(去除杂质,减少模具磨损)→对中定位(激光或视觉系统保证送料精度)。

2.冲压工序: -落料:采用级进模或多工位模,冲裁出外壳毛坯(兼顾后续工序的排样优化,材料利用率≥75%); -拉伸:关键成型工序,需控制压边力与拉伸速度(伺服压力机可实现变压边力,避免破裂或起皱); -修边:切除拉伸后多余料边,保证尺寸一致性; -冲孔/翻边:同步完成安装孔冲裁与侧面翻边(避免二次装夹); -整形:修正成型后变形,提升平面度(如≤0.2mm/m²)。

3.后处理:自动下料→视觉检测→合格品堆垛/不合格品分拣。

三、设备选型

1.压力机

类型:优先选用伺服多工位压力机或连续式压力机,具备高速、高精度、柔性化特点(如舒勒、小松、金丰、协易、念初、固安力、扬锻的设备,行程次数可达10-25次/分钟);-吨位:根据最大成型力选择(如拉伸工序需2000-3000吨,修边工序需800-1200吨,可通过多工位压力机集成多工序);-性能:配备伺服驱动系统(精准控制滑块行程)、能量回收功能(降低能耗15%-30%)。

2.自动化传输系统

方案:采用横杆式机器人(TransferRobot)或六轴工业机器人+端拾器,实现工序间工件搬运;-优势:横杆式机器人速度快(节拍≤5秒)、定位精度高(±0.1mm),适合高速连续生产;机器人方案柔性更强,支持多型号切换。

3.辅助系统

拆垛/堆垛:自动拆垛机(磁力或真空吸盘)+码垛机器人(带托盘自动更换功能);-清洗涂油:辊式清洗机+精密涂油机(油量可控,避免污染);-对中定位:对中系统(实时检测板材位置,调整送料偏差)。

四、模具设计

模具是决定产品质量与效率的核心,需重点考虑:

结构设计:采用级进模或多工位模(减少工序间搬运),集成导正销、弹性压料板等防错结构;-快速换模:配置液压/气动夹模器(换模时间≤10分钟),模具标识标准化(便于识别与存储);-寿命优化:材料选用Cr12MoV(硬度HRC58-62),表面处理(TD处理、PVD涂层)提升耐磨性;-排样设计:采用混合套裁(不同型号外壳共模生产),材料利用率提升至80%以上;-仿真验证:通过AutoForm或DynaForm模拟成型过程,预测破裂、起皱风险,优化压边力与拉延筋参数。