制造业智能化转型浪潮下,

折弯加工单元作为钣金加工的核心环节,其智能化升级成为企业降本增效的关键。然而,不少企业在折弯加工单元智能化落地过程中,面临着设备协同不畅、数据价值挖掘不足等诸多问题,制约了生产效能的最大化。

MES系统计划自动排程

订单自动派工是实现折弯单元智能化加工过程的前提,而MES系统又是车间生产管理的主要信息化系统,因此,基于特定的逻辑约束,开发MES系统自动排程模块,通过MES系统即可实现订单自动排程到折弯单元,基于约束条件的折弯计划排程。考虑到车间整体效率最大化与自动化设备利用率最大化,MES系统需统筹整个车间的生产计划,订单按照多种排列组合方式进行优化排程,折弯单元的订单排程逻辑之一是基于原材料的料厚进行约束管理,以减少折弯刀具的切换。折弯单元的生产订单信息包括零件材质、数量、尺寸规格与编码、图文信息、程序信息、工艺流信息、加工工时等生产所必需的信息数据。

折弯单元的生产任务采用一备一用,即MES系统为其同时指派两个订单,前一个订单为在制订单,后一个为预备订单,在制订单完工后,预备订单则自动转为在制订单,同时MES与WCS交互模块调度立体库下达原材料出库任务及上个订单原材料入库任务,进行加工前准备,通过订单原材料交叉出入库程序设定,可减少内部切换时间,提高设备稼动率。折弯单元具备自动对接上料装置、自动化换模及万能模具、自动折边功能,加工过程中无需人工干预,因此,其生产订单由MES系统依据TOC 约束理论设定的产能限制条件,应用优先级顺序逻辑筛选出批量、非首次加工的零件订单,且按照立体库原材料进行任务排序。

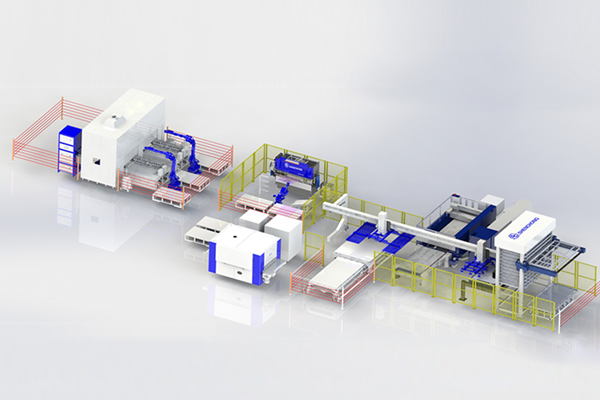

折弯单元的生产加工过程

多边折弯加工单元接到MES系统派发的生产任务后,对应的加工程序也一并通过系统自动导入,操作人员只需核对加工程序的参数、确认生产环境安全、启动该订单的生产即可,此时设备将按照程序NC代码进行加工。若订单涉及的零件存在特殊工艺,系统将在加工前对零件进行识别,以排程到其他能加工该特征的设备。

MES系统在收到加工单元启动该订单任务加工信息反馈时,同步派发对应订单的原材料出库任务给立体库WCS调度系统,立体库穿梭车则将对应原材料托盘运输到加工单元接料台车对接位,此时多边折弯加工单元接到原材料到货信息,系统调度台车进行取料加工,接下来整个加工过程将无需人工干预,加工完自动进行零件输送分区,依次完成订单加工。

系统以单个订单为周期,对整个加工单元状态信息进行记录,直到订单完成,过程中自动进行报工、完工,加工集成信息化看板,方便管理者进行过程管理。

智能化钣金加工单元是一种自动化与信息化相融合的高效生产应用模式,基于自动化立体库的智能多边折弯单元,通过信息化集成控制的方式,充分发挥了自动化设备的加工优势,减少了生产过程中的人员投入与物流断点,实现了生产过程智能化管理,是企业整合资源进一步提升生产力的重要途径。