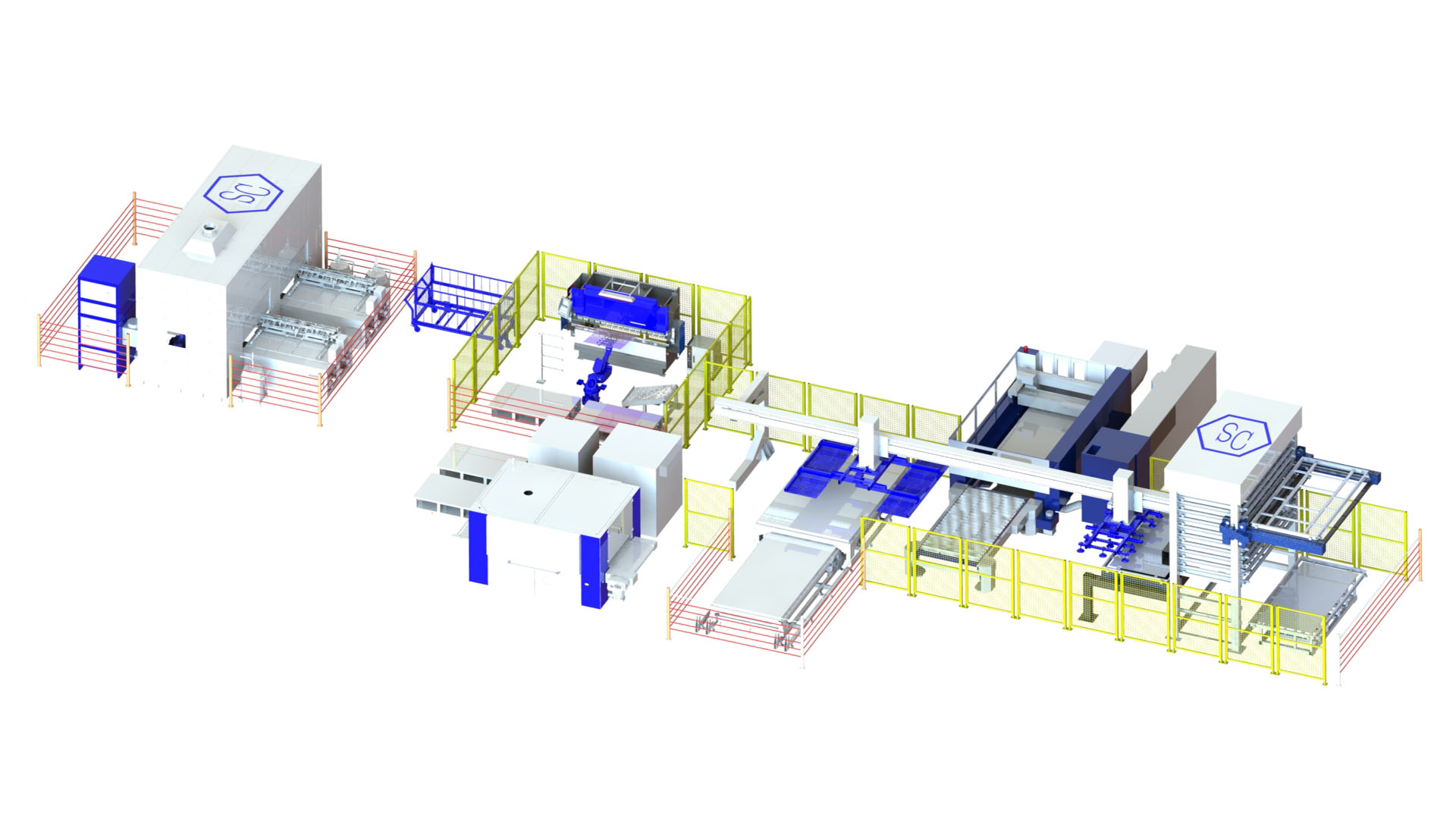

启动任何自动化项目之前,必须进行严谨的初始规划。这不仅是评估企业技术能力的过程,更是决定

钣金生产线架构——是采用固定式、可编程式还是柔性设计——以实现最高效率的关键阶段。

在与IT部门探讨物联网(IoT)互联及软硬件集成之前,建议先对当前的制造车间进行全面的“体检”。请站在机器设计师的视角,审视现有系统的效率瓶颈。同时,鼓励一线员工分享改进建议,因为他们的经验往往能提供极具价值的创新思路。

一旦明确了需要改进的核心领域,机器选型便提上日程。为了确保投资回报率(ROI)最大化,设计人员在设计自动化方案前,必须明确以下关键参数:

1.生产模式:产品是按单元、批量、连续流还是按质量流生产?

2.运行逻辑:各工作站是同步运行还是异步运行?

3.规模需求:总共需要多少个工作站?

4.空间布局:可用的制造空间有多大?这将决定是采用线性布局、旋转分度布局,还是混合布局。

基于上述问题的答案,自动化设计通常分为以下三类。企业需根据自身需求进行权衡:

1.固定自动化

固定自动化适用于大批量生产单一产品的场景。其工艺流程固定,无需定制,完全由机器和组件的物理布局决定。

•优势:

成本效益:相比可编程和柔性系统,硬件成本通常最低。

质量稳定:通过极高的一致性提升产品质量。

效率极高:以恒定的高速运行,大幅提升生产率。

投资回报快:单件产品成本低,ROI表现优异。

•劣势:

缺乏弹性:布局一旦固定,后续的设计变更既昂贵又耗时。

2.可编程自动化

适用于需要进行批量生产且具备一定灵活性的制造商。该系统允许通过重新配置或编程来适应不同的产品规格,例如计算机数控(CNC)设备。

•优势:

灵活性:比固定系统更灵活,能处理一定范围的产品变量。

适用规模:设计用于运行几十到上千个单元的批次生产。

•劣势:

转换耗时:产品切换时,软件和设备的重新配置仍需占用时间。

初期投入高:前期设备成本高于通用机械。

3.柔性自动化

作为可编程自动化的高级延伸,该系统在批量生产中具备更高的灵活性,且换型停机时间更短。典型配置包括配备各种末端执行器(抓手)的协作机器人和机械臂。

•优势:

敏捷生产:能以最少的停机时间完成小批量生产。

连续流优化:通过顺序调整产品变量程序,实现连续生产。

•劣势:

资本密集:需要最高的前期投资。

技术复杂:需要集成逻辑控制器、传感器和激光等组件。

运维要求高:零件更换、编程及维护需要高技能的专业人才。

实施建议

无论选择哪种系统,所有的创新构想都必须在组织架构和预算范围内落地。但请记住,自动化不一定是“全有或全无”的激进变革。

循序渐进是一个非常明智的策略。如果企业刚刚接触物联网概念,不必强求大规模的机器更新。缩小需求范围,从局部试点开始,不仅有助于保持开发和测试的可控性,也能为团队留出吸收和消化新技术的时间。这种稳健的步伐,往往能带来更持久的成功。