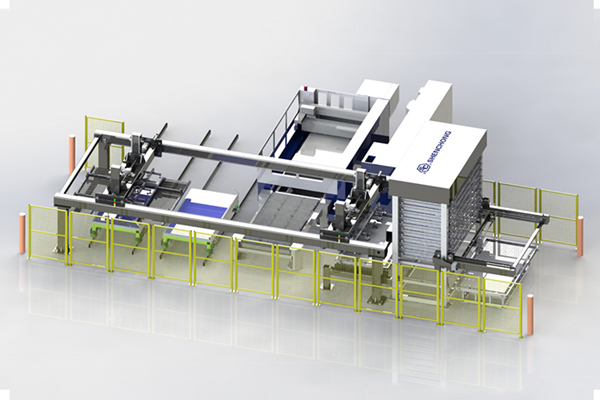

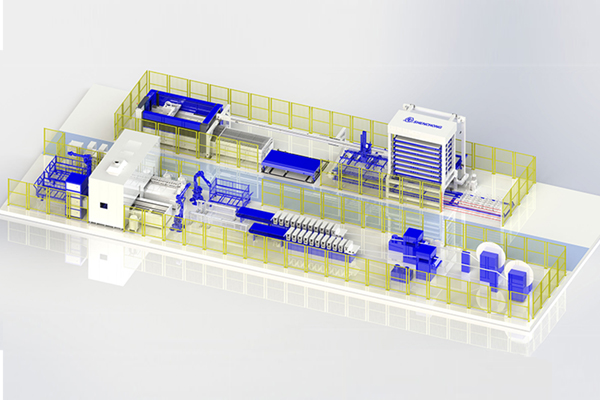

激光切割自动拼装焊接折弯生产线中的激光切割、折弯、自动拼装与焊接生产线是钣金加工领域的核心自动化解决方案,其通过高度集成的工艺流程大幅提升制造效率与精度。

一、生产线核心组成

1.激光切割单元

-设备:光纤激光切割机(功率范围3kW-30kW,适应碳钢、不锈钢、铝合金等材料)。

-技术亮点:

-高精度切割(公差±0.1mm),支持复杂轮廓加工。

-AI套料软件:优化板材利用率(可达95%以上),减少废料。

-自动换刀系统:实现穿孔、切割、标记工艺无缝切换。

2.数控折弯单元

-设备:电液伺服折弯机+机器人协同系统。

-关键技术:

-3D视觉定位:实时扫描工件位置,自动调整折弯角度。

-多工位模具库:机器人自动更换模具,适应多品种生产。

-回弹补偿算法:通过材料力学模型预测变形量,提升折弯精度。

3.自动拼装与焊接单元

-设备:六轴焊接机器人+协作机械臂+激光焊缝跟踪系统。

-技术突破:

-柔性夹具系统:气动/电磁夹持,快速适配不同工件。

-激光寻位+焊缝跟踪:精度达0.05mm,避免焊偏。

-脉冲气体保护焊(CMT):减少热输入,降低工件变形。

4.物流与控制系统

-AGV/RGV运输系统:衔接各工位,实现物料无人化流转。

-中央控制平台:集成MES(生产执行系统)与PLC,实时监控设备状态与生产节拍。

二、技术优势与价值

1.效率提升

-单线产能可达传统产线的3-5倍(例如:汽车车身件生产节拍≤90秒/件)。

-24小时连续作业,人工干预减少80%以上。

2.质量保障

-激光切割+机器人焊接工艺使产品一致性达99.5%以上。

-在线检测系统(如3D扫描仪)自动剔除不良品。

3.成本优化

-材料浪费降低15%-20%(通过智能套料与再加工废料回收)。

-人力成本节约60%-70%(一条线仅需1-2名监控人员)。

三、典型应用场景

1.汽车制造

-车身覆盖件(车门、引擎盖)、底盘结构件等批量生产。

2.工程机械

-挖掘机动臂、起重机支腿等重载结构件加工。

-技术难点:厚板(20-40mm)切割与多层多道焊工艺优化。

3.新能源领域

-动力电池托盘、光伏支架等铝合金/不锈钢组件。

-特殊要求:无飞溅焊接(采用摆动焊枪或激光-电弧复合焊)。

四、选型与实施建议

1.关键参数匹配

-材料厚度:激光功率需匹配(例如6kW切割12mm碳钢,15kW切割25mm不锈钢)。

-生产节拍:根据年产能需求设计物流速度与设备数量(如AGV载重1-5吨,速度1.5m/s)。

2.实施难点

-工艺衔接:切割毛刺需打磨后再折弯,否则影响精度。

-系统集成:不同品牌设备需定制通信协议(如OPCUA或Profinet)。

若需进一步探讨具体行业解决方案或成本分析,可提供更详细需求(如材料类型、目标产能等),以便精准推荐技术路径。