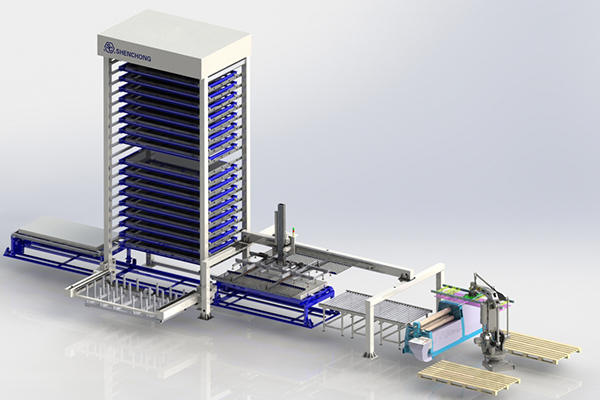

钣金料库系统概述料库系统是钣金生产系统非常重要的组成部分,配合数控转塔冲床或冲剪复合机可组成数控板料柔性加工单元。此料库系统不仅具有板料存储功能,同时还具备冲床上料功能,可实现整堆板材入库、自动取料、连续加工,并把加工成形的工件打包后输送到其他物流线的功能。如果没有料库,成堆的板料常常散放在车间各个角落,不但生产空间被浪费了,而且叉车操作人员还需要浪费时间满车间转圈找板料。

用户通过操作界面将板材信息录入料库操作系统,包含板材长度、板材宽度、板材厚度、板材材质等信息。同时结合上位CAM软件,自动选择需加工板材完成刀具加载并生成加工CNC代码,发送至数控伺服转塔冲床或冲剪复合机。由此数控转塔冲床或冲剪复合机将所需加工的板材信息发送至料库系统,料库系统收到板材信息后,开始进行数据处理,处理完成后将冲床或冲剪复合机所需的板材送至加工区域,由此实现板材的连续加工。

主要特点:

⑴立体仓库。多个储存库位,带悬臂式原料上料装置。

⑵两级伸缩上料装置。库体内部内置伸缩上料装置,此装置可节约空间。

⑶任意库位出料装置。采用伺服电机驱动,同步带带动取料装置上下移动,取料装置有多级可伸缩装置便于伸入料库取料,出料速度快,效率高。

⑷取料吸盘抓手。吸盘抓手采用真空吸盘吸取板材,便于精确抓取板材;另外,上料吸盘面上集成了板厚测量装置(在吸盘抓手运动的过程中可以测量,防止板材粘连)、板边装置(用于板材之间快速分离)。

工业制造自动化程度的越来越高,料库系统在钣金加工中的应用也将越来越广泛。料库系统成功解决了钣金加工中原材料的存储问题,大大提高了钣金加工能力,同时也提高了钣金加工的自动化程度,另一方面大大降低了工人的劳动强度。

轴定位补偿功能在料库系统中的应用,成功的解决了托盘进出库过程中由于链条拉伸量造成的提升轴位置偏差问题。补偿功能有利于托盘平稳、快捷的进出库;同时在链条负载力足够的情况下,不必考虑链条拉伸量带来的不良影响,从而使得机械选型更为方便。随着机床自动化、智能化的快速发展,钣金加工行业自动化、智能化的程度也越来越高,不同的机械结构的机床及配套辅机越来越多,电气轴定位补偿功能的应用领域及范围也必将越来越广。