工业自动化浪潮席卷制造业的今天,钣金折弯工序的自动化升级已成为企业提升竞争力、应对劳动力挑战的必然选择。其中,“折弯机器人”与“折弯中心”是两种主流的自动化解决方案。它们虽目标一致——实现高效、高质量的折弯,但在技术路径、柔性、投资和适用场景上存在显著差异。理解二者的优劣势,对于企业做出明智的投资决策至关重要。

一、

折弯机器人:灵活多变的“协作伙伴”

折弯机器人通常指由六轴工业机器人、端拾器(多为真空吸盘或磁性吸盘)、专用的折弯机以及一套复杂的离线编程软件组成的半自动化系统。它本质上是将传统折弯机与机器人技术相融合。

其核心优势在于:

1.极高的灵活性与通用性:这是折弯机器人最突出的优点。一台机器人可以为多台不同品牌、不同吨位的折弯机服务,实现“一拖多”。它能够通过快速更换端拾器,适应从大型板材到小型复杂工件的多种折弯任务。产品换型时,只需在软件中切换程序,机器人即可自动调整抓取和运动轨迹,非常适合小批量、多品种的生产模式。

2.初始投资相对较低:对于已经拥有合格折弯机的企业而言,引入折弯机器人进行自动化改造,是一种成本效益较高的方案。它避免了整机更换的巨大开销,实现了对现有设备的“赋能”。

3.对复杂工件的适应性强:凭借六轴机器人在三维空间内的高自由度运动,它可以处理需要复杂翻转、多次定位的工件。对于一些需要特殊角度或避让已成型的弯边的工况,机器人可以灵活地调整姿态,这是许多专用设备难以做到的。

4.逐步部署,风险可控:企业可以从单台机器人+单台折弯机开始试点,待技术成熟、效益显现后,再逐步扩展,降低了投资风险。

然而,其劣势也同样明显:

1.生产节拍相对较慢:机器人的运动轨迹是点到点的连续路径,其拾取、移动、定位、放开的整个过程相比专用设备要慢。尤其是在处理简单、大批量的工件时,其效率劣势会凸显。

2.对编程和调试要求高:机器人折弯的成败高度依赖于离线编程和现场调试。轨迹规划、避障仿真、折弯顺序优化等都需要专业的技术人员,对操作团队的技术水平提出了更高要求。

3.精度与稳定性挑战:机器人的绝对定位精度通常低于专用数控设备。虽然通过视觉补偿等技术可以弥补,但在长期高负荷运行下,机器人的重复定位精度可能因磨损而产生微小漂移,需要定期维护和校准。

4.占地面积较大:机器人需要较大的安全围栏和运动空间,整体系统占地面积通常比同级别的折弯中心要大。

二、

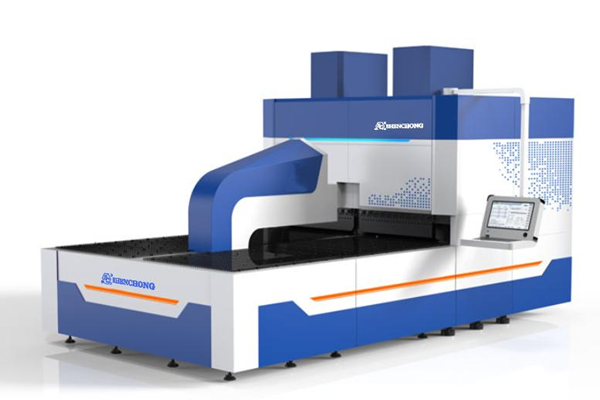

折弯中心:高效精准的“专业大师”

折弯中心是一种高度集成化的全自动设备,它将上料、定位、折弯、下料等多个功能模块集成在一个封闭或半封闭的机体内。其核心是采用多轴、高精度的CNC控制系统,配合专用的伺服驱动模具和机械式或液压式夹爪来完成折弯。

其核心优势在于:

1.极高的生产效率与节拍:折弯中心为“速度”而生。其运动轴为特定任务优化,动作直接、迅速,无冗余路径。自动换模系统(可选)能实现秒级模具更换,配合高效的工件搬运系统,使其在大批量、重复性生产中的效率远超折弯机器人。

2.卓越的加工精度与一致性:作为一台专机,折弯中心的结构刚性和控制精度都经过极致优化。各运动轴采用高精度伺服电机和直线导轨,确保了每一次折弯的角度、尺寸都高度一致,产品品质极其稳定。

3.“一键式”操作,对人工依赖低:折弯中心追求的是“傻瓜化”操作。工人只需输入或调用程序,设备即可自动完成从原材料到成品的全部过程,极大地降低了对操作工折弯技能的要求,人员培训成本低。

4.占地面积相对紧凑:功能高度集成,使得折弯中心在同等生产能力下,整体占地面积通常更为紧凑。

其劣势主要在于:

1.柔性较差,投资高昂:折弯中心是典型的“专机”。一旦购入,其加工范围(如板材尺寸、折弯长度)就被相对固定。虽然能通过配置扩展功能,但其核心柔性远不及机器人。同时,其一次性采购成本非常高昂,是三种方案中投资最大的。

2.处理复杂工件能力有限:对于需要多次复杂翻转的异形工件,折弯中心内置的夹爪系统可能因自由度不足而无法完成,或需要非常复杂的工装夹具,降低了其通用性。

3.技术壁垒高,维护成本高:高度集成的系统意味着一旦出现故障,诊断和维修都更为复杂,通常需要原厂技术支持,备件成本和维护费用也相对较高。

三、折弯机器人与折弯中心优势

折弯机器人:

1.柔性高,适合小批量、多品种

2.精度良好,但可能需补偿维护

3.研发、试制、多品种小批量生产

折弯中心:

1.柔性低,适合中大批量、品种相对固定

2.精度高且稳定

3.规模化、标准化、大批量生产

选择折弯机器人还是折弯中心,并非简单的优劣判断,而是基于企业自身现状与未来战略的精准匹配。

选择折弯机器人,意味着选择了灵活性与可扩展性。它适合产品类型繁杂、订单波动大、注重快速响应市场的企业,是迈向自动化的稳健一步。

选择折弯中心,意味着选择了极致效率与规模化优势。它适合产品系列相对稳定、订单量大、追求无人化生产和极致品控的大型制造企业。

当今市场环境下,许多领先企业开始采用混合策略:在标准产品线上配置折弯中心以实现规模效应,同时保留机器人单元以应对定制化、高难度的订单。这种“刚柔并济”的生产模式,或许正是未来智能钣金车间的最优解。